發布日期:2025-06-17 11:18:26 瀏覽次數:

近年來,相控陣超聲檢測技術憑借高精度、高效率、非破壞性的顯著優勢,成為工業檢測領域的 “多面手”。在石化、電力、航空航天、核工業、管線建設維護及通用制造等關鍵領域,該技術都發揮著不可或缺的作用。

從萬米高空的飛機安全飛行,到石油化工產品的安全運輸;從關乎國計民生的基礎設施建設,到精密復雜的核工業設備檢測,相控陣超聲檢測技術如同工業領域的 “火眼金睛”,通過精準探測材料內部缺陷,為設備安全運行和產品質量提供堅實保障,其應用成果正以直接或間接的方式,深度融入并影響著我們的日常生活。

超聲相控陣檢測基本原理

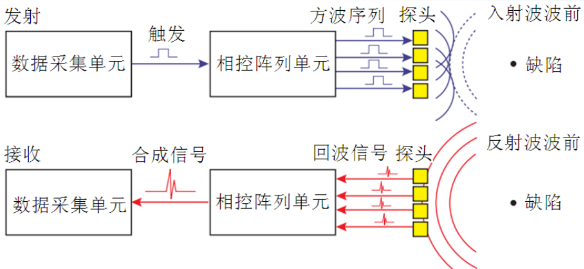

聲相控陣檢測技術基于相控陣波束合成原理,通過電子延時精準控制陣列換能器各壓電晶片的激勵時序,實現聲波相干疊加與動態聚焦。該技術憑借相位調控,可靈活改變聲束指向與聚焦深度,突破傳統超聲檢測的幾何局限,支持電子掃描和多模式檢測,大幅提升檢測分辨率與覆蓋范圍。其技術核心在于對陣列聲場的時空調制,需合理優化陣元間距與波長比等參數,以抑制柵瓣、優化聲場性能。

超聲相控陣檢測技術優勢

檢測靈活性高:超聲波聲束精確可控,靈活性強,尤其適合復雜結構件的檢測。

結果呈現直觀:缺陷以圖像形式顯示,直觀且可記錄,重復性好。

檢測精度高:可獲得更高的檢測靈敏度、分辨率和信噪比。

檢測效率高:相控陣檢測速度快,效率更高。

掃查能力強:扇形掃查聲束可達性好,無需復雜掃查裝置或頻繁更換探頭,可實現厚度大、形狀復雜工件的多角度、多方向掃查,是解決可達性差或空間受限工件檢測的有效手段。

應用領域

1.在石油化工領域

管道腐蝕、裂紋、疲勞損傷等缺陷檢測

相控陣超聲檢測能夠實現對管道內部的高精度掃描和成像,快速準確地檢測出管道的裂紋、變形等缺陷,并給出詳細的位置和尺寸信息。這大大提高了管道檢測的準確性和可靠性,為石油化工生產的安全運行提供了有力保障。

石油化工儲罐檢測

相控陣超聲檢測技術能夠實現對儲罐內部結構的全面掃描和檢測,包括罐壁、罐底等關鍵部位的檢測。通過相控陣技術,可以及時發現儲罐內部的腐蝕、裂紋等缺陷,能夠及時修復和防止事故發生。

管道在役檢測/監測

相控陣技術還可應用于石油管道的在役檢測和狀態監控。通過相控陣技術,可以實時監測生產設備的運行狀態和工藝參數,及時發現異常情況并進行調整和優化。

2.在電力工業領域

葉根檢測

汽輪機轉子葉根、輪槽和鍵槽等部位結構復雜,普通探頭難以檢測。相控陣探頭可在不拆卸葉片的情況下檢測葉根,提高效率且避免拆卸損傷,保障電廠和電網安全穩定運行。此外,超聲相控陣檢測還可應用于電力工業中大量焊縫(如對接焊縫、角焊縫、T焊縫、環焊縫)的檢測,通過配置不同探頭組覆蓋焊縫區域,實時顯示圖像信號。

3.在航空航天領域

在航空航天領域,它被用于檢測飛機的特種焊縫和復合材料結構,這種技術能夠在不移動換能器的前提下實現被測對象內部區域的二維或三維成像,對于檢測飛機復雜結構的微小缺陷非常重要。

4 在核工業領域

使用相控陣超聲檢測超厚板異種鋼對接焊縫具有常規超聲無法達到的檢測效果,還可用于檢測核容器和反應堆組件的焊縫質量,這種高精度的檢測對于確保核設施的安全性和可靠性至關重要。

5 在軌道交通領域

利用相控陣超聲檢測技術,不僅可以對鋼軌焊縫多角度掃查,還可以避免常規超聲檢測中出現的漏檢情況。此外,相控陣超聲檢測技術聲束聚焦能量強,有利于檢測鋼軌焊縫內光斑等反射信號弱及鋼軌腰部較深位置處的缺陷。

6 在汽車制造領域

使用自動化相控陣超聲檢測技術能夠檢測車身的焊縫和接頭,確保焊接質量,避免因焊接導致的安全問題;還可對汽車零部件進行內部缺陷檢測,如發動機缸體、曲軸等關鍵部件,進而提高零部件的可靠性和耐久性。

結語

綜上,良好的聚焦聲束指向性需綜合考慮多個參數。在滿足設計指標和基本要求的前提下,應通過實驗和仿真優化參數組合,兼顧性能、成本和系統復雜性。

陣元數:陣元數增加可提升聲束指向性,主瓣寬度和旁瓣均減小,但系統復雜性和成本上升。國外超聲相控陣儀器通常選擇16到64個陣元,以平衡性能與成本。

偏轉角度:偏轉角度越小,聲束指向性越好;偏轉角度越大,主瓣寬度增大,且易引入柵瓣。在醫學和工業應用中,偏轉角度一般控制在60°以內,以確保指向性和避免柵瓣。

陣元間距:適當增加陣元間距可提高聲束指向性,使主瓣寬度變小,但過大會引入柵瓣。應在不引入柵瓣的前提下選擇較大間距。

陣元寬度:陣元寬度對指向性影響較小,增大寬度可提升控制方向上的聲壓和信噪比,也可適度減小旁瓣,但效果有限。

電話:400-8827886

微信公眾號